HÄRTEN

Induktionshärten

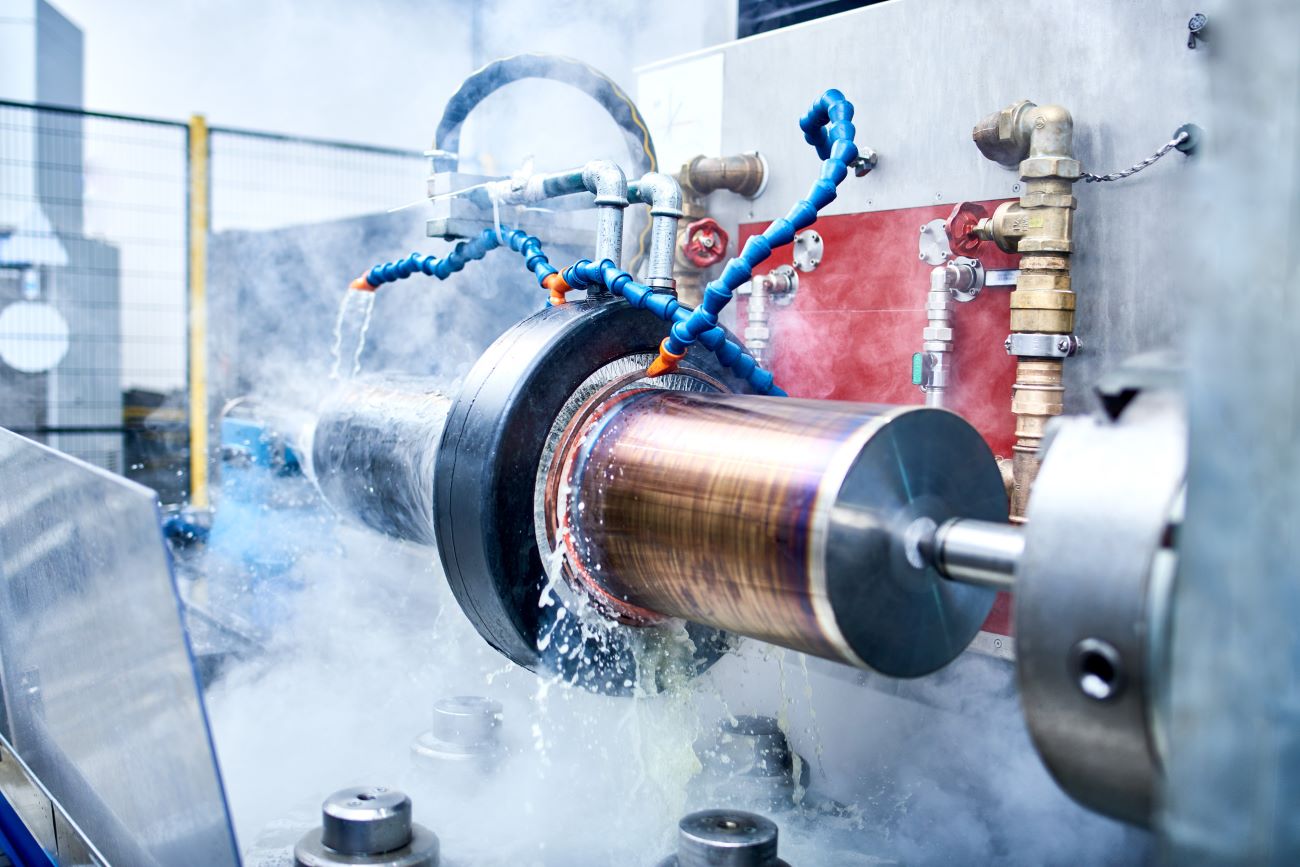

Beim Induktionshärten werden die zu härtenden Bereiche mithilfe von Induktionsstrom erhitzt und im Anschluss bei Bedarf durch eine Wasserbrause abgeschreckt.

Vorteile des Verfahrens

Präzise

Steuerung

Der gesamte Prozess wird an ein einzelnes Werkstück angepasst, sodass auch Bauteile mit komplexen Geometrien gehärtet werden können.

Härten von

Teilbereichen

Es können exakt definierte Bereiche des Bauteils verzugsarm gehärtet werden, während das Kerngefüge unverändert bleibt.

Herausragende

Bauteileigenschaften

Durch das Induktionshärten entstehen Bauteile mit hohem Ermüdungswiderstand und verbesserter Verschleißfestigkeit in ausgewählten Bereichen.

Beliebige

Bauteilgröße

Da beim Induktionshärten kein Ofen benötigt wird, können auch sehr große Bauteile problemlos bearbeitet werden.

Technisches!

Bauteile Induktionshärten:

- Bolzen , Achsen und Wellen bis Ø 300mm x L= 3000mm

- Rotation Umlaufhärten, Vorschub Härten und Forminduktor

- Härten von Zahnräder Umlauf Rotation bis Ø 300mm

- Härten von Zahnräder Einzelzahnhärten bis Ø 600mm

- Härten von Zahnstangen, Leisten und Schienen ggf. Zwangshärten

Technisches!

Prozess Induktionshärten:

- Forminduktor , Ringinduktoren , Sonderinduktoren , Vielzahl von Induktoren vorhanden , Eigenbau

- RHT HF 0,8mm bis 2mm

- RHT MF 1,5mm bis 6,0mm

- reproduzierbarer Prozess da Induktor und Paramenter festgelegt und in NC gespeichert ist

- Zwischen Spitzen wie Reitstock und Spannfutter, Rundtisch, Magnettisch und T-Nut Tisch

Gehärtet werden Flächen der Beanspruchung wie Führungen, Lagersitze, Dichtsitze, Simmerringsitze, Verzahnungen und Außendruckmesser bei Belastung und durch Torsion. Werkstoffe in der Regel C-Stähle ab 0,30 C, Vergütungsstähle, legierte Stähle, X-Stähle, Werkzeugstähle, rostfreie Stähle, Ventilstähle und Guss (nach Absprache).

Die Wärmebehandlung durch Induktionsstrom

Induktionshärten dient zur Verbesserung der Bauteileigenschaften durch eine partiell erhöhte Randschichthärte und eignet sich hervorragend für hochkomplexe oder besonders voluminöse Bauteile.

Während beim Einsatzhärten eine große Anzahl von Werkstücken gleichzeitig gehärtet wird, steht beim Induktionshärten das Einzelteil im Fokus. Der gesamte Härteprozess – vom Induktor über die eingebrachte Energie und Frequenz bis hin zum Abschreck- und Anlassvorgang – wird speziell auf das jeweilige Bauteil abgestimmt. Hierfür werden die zu härtenden Bereiche mithilfe eines Induktors, einer Spule aus Kupfer, erwärmt.

Präzises Verfahren für Komponenten

Der durch die Spule fließende Wechselstrom erzeugt ein magnetisches Wechselfeld, der das Bauteil auf seine Umwandlungstemperatur erhitzt.

Wenn die Wärme schnell genug in den Rest des noch kalten Werkstücks abfließen kann, ist im Anschluss kein Abschrecken notwendig.

Es handelt sich um ein äußerst präzises Verfahren, das bevorzugt bei Komponenten Anwendung findet, die hohen Belastungen ausgesetzt sind. Infolge der Induktion entsteht eine ausgezeichnete Oberflächenhärte mit einer hohen Einsatzhärtetiefe, die dem Bauteil Widerstand gegen extreme Belastungen verleiht.

Der weiche Kern und die extrem harte Außenschicht verbessern den Ermüdungswiderstand.

Diese Eigenschaften sind besonders wichtig bei Komponenten, die einer Torsionsbelastung ausgesetzt sind, sowie bei Oberflächen, auf die Stoßkräfte wirken. Das Verfahren kann nur bei Werkstoffen mit einem Kohlenstoffgehalt von über 0,35 Prozent zum Einsatz kommen.

Kennzahlen

Temperatur:

individuell

Durchlaufzeit:

ab 72 h

Einhärtungstiefe:

bis 6 mm

Angebot einholen

Fragen Sie jetzt kostenlos und unverbindlich

ein Angebot bei uns an!

Info!

Für die Erstellung Ihres individuellen Angebots

benötigen wir von Ihnen folgende Informationen:

- Werkstoff

- Oberflächenhärte und Einhärtetiefe

- Härtebereich

- Gewicht und Stückzahl

- Abmessung

Haben Sie Fragen?

Das Team HTR berät Sie gerne!